在精密制造领域,表面处理是决定产品品质的关键环节。从手机外壳的光滑触感,到医疗手术器械的无菌级光洁度,再到光学元件的零瑕疵反射,都离不开高精度抛光设备的技术支撑。而在“全方位抛光机”这一细分赛道中,磁力抛光与镜面溜光两大技术流派凭借差异化优势,成为工业场景中最主流的选择。本文将从原理、特性、应用场景等维度拆解二者的核心差异,助您精准匹配生产需求。

一、底层逻辑不同:磁力抛光的“无接触式精修”,镜面溜光的“全表面覆盖”

要理解两种技术的差异,首先需回溯其工作原理的本质区别:

1. 磁力抛光:磁场驱动的“隐形研磨师”

磁力抛光的核心是磁场力与磨料的协同作用。设备通过电磁线圈产生高频交变磁场,带动抛光槽内的磁性磨料(如铁粉、磁性磨粒)形成高速旋转或涡流的“磁流体”。当待抛光工件浸入其中时,磁性磨料会被磁场力“吸附”并紧贴工件表面,以微米级的精度进行撞击、滚压和剪切,从而去除表面毛刺、氧化层及微观凸起。

这一过程的独特性在于“非接触式”抛光——工件本身不直接与抛光盘或工具接触,而是通过磁场力间接驱动磨料运动。这种特性使其能轻松处理传统抛光难以触及的复杂结构(如深孔、窄槽、异形曲面),同时避免因机械压力导致的工件变形或划痕。

2. 镜面溜光:机械与化学的“双重抛光术”

镜面溜光(又称“流体抛光”或“磁流变抛光”)则更强调精密研磨与表面光整的结合。其原理是通过泵将含有磨料(如碳化硅、氧化铈)的抛光液加速至高速射流(通常20-100m/s),使其冲击工件表面;同时,部分设备会结合磁场或电场调控抛光液的流变特性(如粘度、剪切力),使磨料在接触瞬间形成“柔性切削层”,从而实现微米级甚至纳米级的表面平整。

与磁力抛光不同,镜面溜光的“接触式”特性使其更依赖磨料与工件的直接作用,但通过精确控制抛光压力、温度、时间等参数,可实现对表面粗糙度(Ra值)的极致调控(部分设备可达Ra0.01μm以下),最终呈现出“镜面级”光泽(反射率>95%)。

二、性能对垒:谁更擅长“应对复杂需求”?

明确了原理差异后,二者的性能表现与应用场景便有了清晰的区分:

| 维度 | 磁力抛光 | 镜面溜光 |

|---|

| 适用材料 | 金属(不锈钢、铝合金、铜合金等)、硬质塑料(如亚克力) | 金属(钛合金、不锈钢)、玻璃、陶瓷、半导体材料 |

| 加工精度 | 表面粗糙度Ra0.1-0.4μm(精密型可达Ra0.05μm) | 表面粗糙度Ra0.005-0.1μm(超精密型可达Ra0.002μm) |

| 形状适应性 | 复杂结构(深孔、窄槽、薄壁件)优势显著 | 规则曲面(平面、球面)更易实现均匀抛光 |

| 生产效率 | 单次可批量处理多件工件(槽体容量大) | 单件或小批量处理为主(需精准定位) |

| 典型场景 | 3C精密零件(手机中框、连接器)、医疗器械(手术器械)、模具(注塑模、冲压模) | 光学元件(镜头、棱镜)、汽车精密部件(涡轮轴、传感器外壳)、高端卫浴(水龙头、镜面面板) |

典型案例说明:

- 某手机厂商的不锈钢中框,因内部存在0.3mm深的散热槽,传统抛光机无法清理槽底毛刺,改用磁力抛光后,槽底粗糙度从Ra1.6μm降至Ra0.2μm,且无变形;

- 某光学镜头厂的玻璃镜片,需实现98%以上的反射率,通过镜面溜光设备配合纳米级氧化铈磨料,最终表面粗糙度Ra0.003μm,完全满足光学级要求。

三、选型指南:从需求倒推技术方案

企业在选择抛光设备时,需重点关注以下核心参数,以匹配自身生产场景:

1. 工件特性:形状、材质、精度要求

- 若工件含深孔、异形槽、薄壁等复杂结构,优先选择磁力抛光(磁场力可渗透至狭窄区域,避免机械压力变形);

- 若需极致表面光泽(如光学元件、高端装饰件),或加工高硬度材料(如陶瓷、钛合金),则镜面溜光更合适(高速射流+精准参数控制可实现纳米级抛光)。

2. 生产规模:批量与效率平衡

- 磁力抛光设备通常配备大容量抛光槽(50-500L),适合小五金、电子元件等标准化产品的批量生产;

- 镜面溜光多为单工位或双工位设计,更适配多品种、小批量的高端定制化生产(如医疗手术器械的单件精密抛光)。

3. 成本与维护:长期投入的综合考量

- 磁力抛光的磨料(磁性颗粒)可重复使用,设备能耗较低(磁场发生器功率约5-15kW),适合预算有限的中小型工厂;

- 镜面溜光的抛光液需定期更换(含磨料损耗与化学添加剂消耗),且高速泵、磁流变控制器等部件维护成本较高,更适合对品质要求苛刻的高端制造企业。

结语:没有“最好”,只有“最适合”

磁力抛光与镜面溜光并非对立关系,而是工业抛光领域的“互补双雄”——前者以“灵活适配复杂结构”见长,后者以“极致表面精度”取胜。企业在选型时,需结合工件特性、产能需求及成本预算,方能找到最匹配的“抛光利器”。

未来,随着智能制造的深入,两种技术也在向“智能化”升级:磁力抛光设备正集成AI算法优化磁场分布,镜面溜光则通过实时监测表面反射率动态调整参数。可以预见,它们将持续推动精密制造向“更精、更智、更高效”的方向发展。

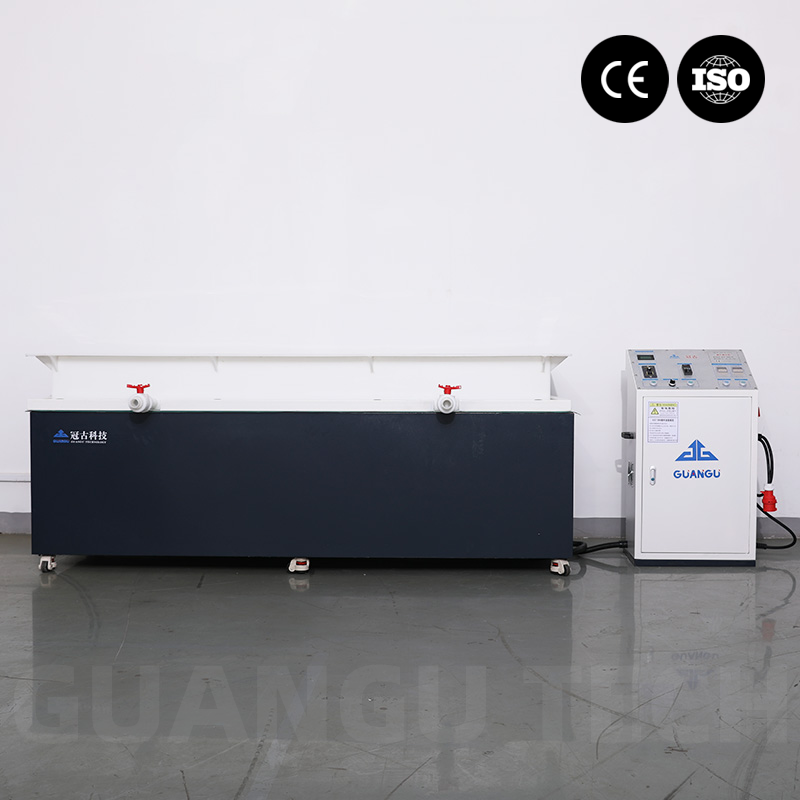

GG8520

GG8520 GG8620

GG8620 GG8720

GG8720 GG1380

GG1380 GG2380

GG2380 GG2980

GG2980 GG8850

GG8850 GG1980

GG1980 翻转式

翻转式 防爆磁力抛光机

防爆磁力抛光机 喷砂机

喷砂机 金属抛光机

金属抛光机 磁力抛光机维修

磁力抛光机维修 磁力抛光机租赁

磁力抛光机租赁

苏公网安备32050602013515号

苏公网安备32050602013515号