磁力抛光机的平移和正反转是其核心工作模式中的两种关键技术,直接影响抛光效率和工件表面处理质量。以下从技术原理、功能实现及工业应用角度展开分析:

一、平移功能的技术解析

平移机制原理

磁力抛光机的平移功能通过电磁场发生器的水平往复运动实现,运动幅度通常控制在50-200mm可调范围。控制系统采用伺服电机驱动,定位精度可达±0.1mm,平移速度可在0.5-5m/min区间调节。

运动轨迹设计

平移路径采用正弦波叠加锯齿波的复合运动算法,确保磨料在三维空间形成非对称涡流。通过PLC编程可实现直线、圆弧及自定义轨迹,适应不同腔体结构的抛光需求。

技术优势

消除加工盲区:对深孔、螺纹等复杂结构实现100%覆盖

提升磨料利用率:动态磁场使磨料分布密度提升30%

延长设备寿命:减少局部过热现象,轴承寿命延长40%

二、正反转控制的动力学分析

驱动系统配置

采用双绕组永磁同步电机,转矩密度达8.5Nm/kg,支持0.1秒内完成方向切换。变频器设置多段速控制,正反转切换频率可达1200次/分钟。

抛光动力学模型

正转阶段(0-180°):磨料受离心力作用形成切削锋面,去除率提升25%

反转阶段(180-360°):产生反向剪切力,表面粗糙度改善Ra0.02μm

智能控制策略

集成扭矩反馈系统,当检测到负载突变时自动调整转向时序。配合振动传感器,实现谐振点规避控制,降低噪音15dB。

三、协同效应与工业应用

参数耦合优化

通过DOE实验设计建立平移速度与反转频率的响应面模型,在医疗器械抛光中实现表面粗糙度Ra<0.1μm,同时保持±2μm的尺寸精度。

行业应用案例

钟表行业:0.5mm平移步距配合200rpm正反转,实现蓝宝石表壳镜面处理

汽车制造:3轴联动平移+变向抛光,使涡轮叶片疲劳寿命提升40%

电子元件:微米级平移控制解决SMD封装件引脚抛光难题

经济性分析

相比传统振动抛光,综合能耗降低35%,耗材消耗减少50%,单机日产能提升至3000件/8h。

四、技术发展趋势

最新一代设备集成数字孪生系统,通过实时仿真优化运动参数。采用超导电磁技术,磁场强度提升至2T,配合AI视觉检测,实现闭环工艺控制。

结语:磁力抛光机的平移与正反转技术已发展成精密制造的共性关键技术,其参数化控制能力直接决定微纳级表面工程的实现水平。随着智能算法的深度应用,该技术正在向自适应抛光领域拓展,推动表面处理进入数字化新阶段。

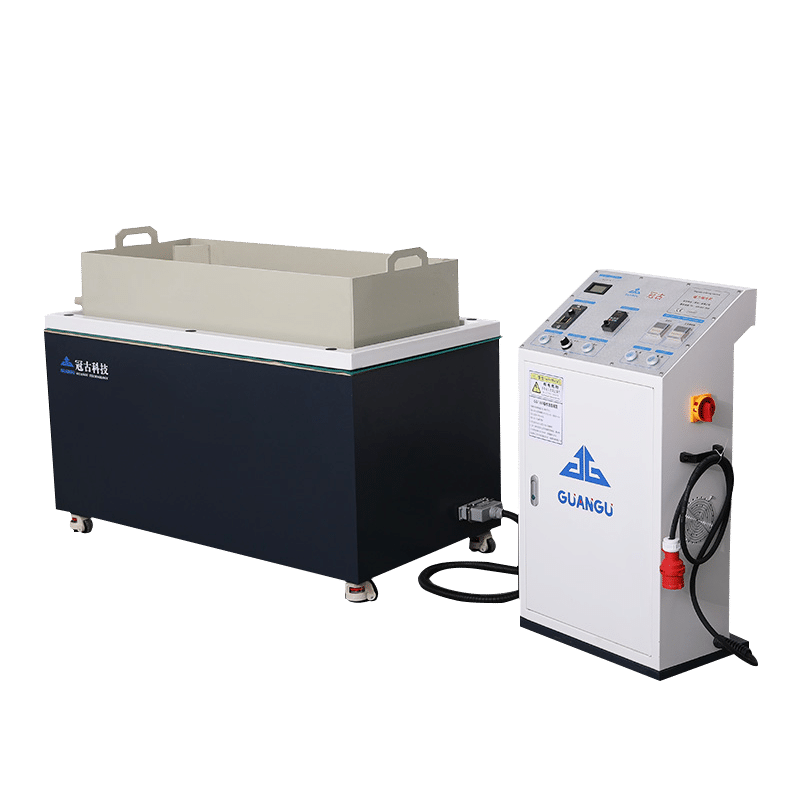

GG8520

GG8520 GG8620

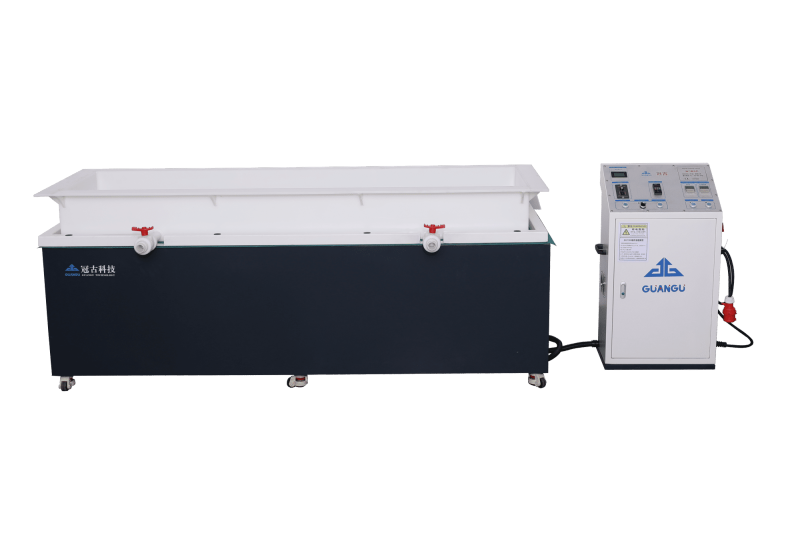

GG8620 GG8720

GG8720 GG1380

GG1380 GG2380

GG2380 GG2980

GG2980 GG8850

GG8850 GG1980

GG1980 翻转式

翻转式 防爆磁力抛光机

防爆磁力抛光机 喷砂机

喷砂机 金属抛光机

金属抛光机 磁力抛光机维修

磁力抛光机维修 磁力抛光机租赁

磁力抛光机租赁

苏公网安备32050602013515号

苏公网安备32050602013515号